93 Von Brennnesseln zu Arbeitsplätzen

Dieser Artikel stellt Wildkräuter als natürliche Verbundwerkstoffe vor, eine von 100 Innovationen im Rahmen von „The Blue Economy”. Dies ist Teil einer breit angelegten Bewegung für mehr Unternehmertum, Wettbewerb und Arbeitsplätze.

Im Jahr 2010 überstieg der weltweite Markt für natürliche Faserverbundwerkstoffe den geschätzten Marktwert von 2 Milliarden US-Dollar. Bereits von 2005 bis 2010 verzeichnete der Markt eine jährliche Wachstumsrate von 15 Prozent. In den nächsten 5 Jahren wird von einem jährlichen Wachstum von 10 Prozent ausgegangen und eine Verdoppelung des Marktwertes auf 3,8 Milliarden US-Dollar in 2016 erwartet. Mit mehr als 50 Prozent des Gesamtumsatzes, ist Europa mit einer stabilen Nachfrage aus der Automobilbranche der stärkste Markt, der die Werkstoffe zur Herstellung von Türverkleidungen, Sitzlehnen, Armaturen und Stoßstangen einsetzt. Die Verwendung von natürlichen Verbundwerkstoffen zur Produktion von Stoßfängern und Schutzleisten machen bereits einen Marktwert von 162 Millionen US-Dollar aus. Dies entspricht einem Gesamtgewicht natürlicher Materialien von ca. 162.000 Tonnen. Die Elektrotechnik-Industrie setzt ebenfalls in der Herstellung von Telefonen und Computergehäusen immer mehr auf natürliche Verbundwerkstoffe.

Henry Ford entwickelte einen seiner Prototypen auf Basis des natürlichen Verbundwerkstoffs Hanf. Erstmalig wurde in der Automobilindustrie für die Herstellung der Karosserie des ostdeutschen Trabanten ein natürlicher Verbundwerkstoff, hier ein Mix aus Baumwolle und Polyester, eingesetzt. Unternehmen wie Audi, BMW und Volvo haben bereits auf die Verwendung von natürlichen Verbundwerkstoffen in Produkten umgestellt. General Motors folgt diesem Trend und könnte die USA zur zweitgrößte Region im Verbrauch von natürlichen Verbundwerkstoffen weit vor Japan positionieren. NEC war im Jahr 2006 weltweit das erste Unternehmen aus der Branche der Elektrotechnik, das Kenaf und Polymilchsäure für die Produktion von Mobiltelefon-Gehäusen verwendete. Johan Museeuw, ein belgischer Radrennfahrer, gründete ein Unternehmen für die Herstellung von Rennrädern und entwickelte den ersten Rennradrahmen aus einem Verbund aus Flachs und Epoxidharz – das Ergebnis: ein kostengünstiger Anti-Vibrationsrahmen. Die Bauindustrie ist der zweitgrößte Markt für Verbundwerkstoffe, der sich auf Kunststoffe auf Basis von Holz konzentriert. Die Nachfrage nach Carbon und Glasfaser leidet unter dieser neuen Konkurrenz. Die natürlichen Verbundwerkstoffe aus Flachs, Hanf, Kenaf und das reichlich verfügbare Sisal, das hauptsächlich für Seile verwendet wird, zeichnen sich durch niedrigere Kosten und geringeres Gewicht aus.

Zusätzlich bieten Flachsfasern eine sehr hohe Verstärkung und Zugfestigkeit. In der Automobilindustrie haben natürliche Verbundwerkstoffe fast ein 8-mal besseres Preis-/Leistungsverhältnis als Stahl und 14-mal besseres als Aluminium erzielt. Die steigenden Preise für Mineralölprodukte, die staatliche Förderungen für grüne Produkte, die hohe Akzeptanz und Nachfrage durch die Verbraucher werden in absehbarer Zeit die natürlichen Verbundwerkstoffe auf einen Rekordwert bewegen.

Die wichtigsten Treiber für Innovationen auf Basis von natürlichen Verbundwerkstoffen sind die geringen Kosten, eine geringe Feuchtigkeitsaufnahme, keine Korrosion und die höhere Gleichmäßigkeit als Holz. Die Bauindustrie wird schon seit langer Zeit für die Verwendung von Harthölzern wie Teak, die in eine massive Abholzung geführt hat, kritisiert. Da sich Fensterrahmen, Zäune und Wandpaneele auch aus Reisschalen und Bagasse herstellen lassen, ersetzen zunehmend Hersteller ihre bisher verwendeten Tropenhölzer gegen natürliche Verbundwerkstoffe. Flachs, Kenaf und Hanf, die sehr gute Eigenschaften in der Dämmung aufweisen, ersetzen immer mehr Kunststoffe und Metalle. Mit Ausnahme der Reisschalen, die ein Abfallstoff sind, konkurrieren alle anderen Naturfasern mit landwirtschaftlicher Nutzfläche für die Produktion von Lebensmitteln. Das ist eine sehr große Herausforderung im Wandel zu einer nachhaltig handelnden Gesellschaft, deren Grundbedürfnisse, beginnend mit Wasser und Nahrung, bewahrt werden müssen.

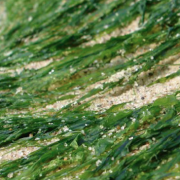

Unterstützt durch die kreative Forschungsarbeit von Jeroen Bos entdeckten Carla Wobma und ihr Partner Bob Crebas aus den Niederlanden die Nutzung der Brennnesselfasern neu, einer Pflanz, die auf eine lange Historie in der Arzneimittelherstellung zurückblickt. Dokumentationen zufolge wurden bereits 900 n. Chr. wilde Brennnesseln für die Herstellung von Textilien verwendet und kamen in den meisten Fällen als Luxustextilien für Königshäuser zum Einsatz. Die Brennnessel ist eins der neun Zauberkräuter, die von den Angelsachsen im 10. Jahrhundert aufgezeichnet worden sind. Sie wurde bereits im mittelalterlichen Europa zur Befreiung des Körpers von überschüssigem Wasser und zur Behandlung von Gelenkschmerzen eingesetzt. Die Brennnessel bietet mehr als nur medizinische Heilungen – sie ist nahrhaft wie Spinat und Gurken, reich an Vitamin A und C und beinhaltet die benötigten Tagesmengen von Kalium und Calcium. Als Getränk bietet es eine Quelle von Zitronensäure mit natürlich langer Haltbarkeit. Es gibt sogar ein Brennnesselbier, ein beliebtes Getränk in Großbritannien. Brennnessel wird seit jeher neben Leinen als Rohstoff für Textilien verwendet und erfordert keine Pestizide. Selbst Farbstoff kann man aus ihr gewinnen – gelb von den Wurzeln und gelb-grün aus den Blättern. Bhutan ist das einzige Land, wo das Ernten von Wildkräutern zur Herstellung von Kleidung, wie für die als „Goh“ bekannte Herren-Jacke, weit verbreitet ist.

Bob und Jeroen haben Produktionsforschung in Großbritannien, Russland, Deutschland und den Niederlanden studiert und aufgezeigt, dass auf jedem Hektar sechs Tonnen Brennnesseln wachsen, mit einem Ertrag von 600-780 kg Nesselfasern. Diese Fasern erzielen auf dem Markt einen vier- bis fünffach höheren Preis als Baumwolle. – im Vergleich dazu: 2.000 EUR pro Hektar für Mais und 1.000 EUR / ha für Sonnenblumen. Während die meisten natürlichen Ressourcen jedes Jahr neu ausgesät werden müssen, sind Brennnesseln mehrjährig und benötigen keine Bewässerung. Somit können die Kosten für Energie, Arbeitskraft und Kapital im Vergleich zu Baumwolle drastisch gesenkt werden.

Jeroen Bos und die Familie Crebas extrahierten die Fasern der Brennnessel mittels eines Experimentes, bei dem beheizte Vakuum-Zylinder eingesetzt wurden. Im Rahmen einer Testproduktion kombinierten sie die Verrottung, Fermentierung und Wasseraufbereitung unter Zugabe von Regenwasser, aus jeder Tonne verarbeiteter Brennnessel 50 bis 55 Kubikmeter Biogas mit einem Anteil von 75 Prozent Methan herzustellen. Jeroen konzentrierte sich auf die Optimierung der Prozesse und erforschte die Verwendung des hergestellten Gases für die Trocknung der produzierten Fasern. Es scheint, dass durch Nutzung der Gärprozesse, die bereits in anderen Beispielen beschrieben wurden (siehe Beispiel 51), die Herstellung der Rohfasern allein durch Energiezufuhr aus dem Produktionsbetrieb selbst bewerkstelligt werden und so das Ziel der Nullemissionen erreicht werden kann, indem verschiedene Abfallströme kombiniert werden.

Im nachfolgenden Schritt taucht das Team von Netl die Rohfasern in ein Glyzerinbad, ein natürliches Nebenprodukt der Seifenfertigung, um die Herstellung von einzelnen Fasern zu ermöglichen. Ein landwirtschaftlicher Herstellungsprozess, der vorhandene Ressourcen nutzt, den eigenen Energiebedarf deckt, Wasser kontinuierlich aufbereitet und dabei immer mehr Nährstoffe und Material extrahiert, der dabei einfach bleibt und gleichzeitig hochwertige Produkte zu wettbewerbsfähigen Kosten liefert, ist ein sehr gutes Beispiel, das im Detail die Prinzipien der Blue Economy wiedergibt. Daher sollte man die gewonnenen Brennnesselfasern „Blaue Faser“ (Blue Fibre) nennen.

2006 gründete Bob Crebas das Unternehmen „Netl“. Carla konzentrierte sich fortan mit Experten aus Italien, Großbritannien und Frankreich auf das Spinnen der Fasern. Das Garn wird in Litauen und den Niederlanden zu Stoffen verstrickt und zu einer eigenen Damenbekleidungs-Modelinie weiterverarbeitet. Das Paar baute einen 48 Hektar großen Brennnesselpark und integrierte ein Produktionssystem von der landwirtschaftlichen Produktion bis hin zum Endprodukt. Ihre eigene Modelinie boten sie auf dem internationalen Markt zu Beginn 2012 an. Es konnten in der ersten Phase vier landwirtschaftliche Standorte in Europa erschlossen werden und eine Nachfrage für ihr Produkt, das keine Pestizid behandelten Baumwollfasern beinhaltet, generieren. Das Potential ist stark und das Geschäftsmodell ist wettbewerbsfähig, auch wenn das Preisgefüge heute noch nicht dem der Baumwollbranche entspricht. Der geschaffene Wert für den Kunden und die Natur birgt vielfältige Vorteile und Einnahmen, die dringend benötigt werden, um die Bekleidungsindustrie in eine wettbewerbsfähige Nachhaltigkeit zu steuern.

Während Netl sich weiterhin mit der Entwicklung von Serienprodukten befasst, schließen sich bereits weitere Unternehmer an, so zum Beispiel Paul van Zoggel, ebenfalls Niederländer. Das innovative Produktportfolio umfasst das Design einer Reihe von neuen Fasern aus Brennnesseln, algenbasierten Garnen und Seide, dem Triumvirat der Fasern der Blue Economy. Das im Produktionsprozess anfallende Wasser ist reich an organischen Stoffen. Es sieht zwar nicht wirklich aus wie eine essbare Suppe, doch es enthält Vitamine, Eisen und Kalium und ist letztlich ein idealer Nährbodenmix, aus dem im weiteren Schritt in die natürlichen Nährstoffe extrahiert werden können. Nach näherer Erforschung der Eigenschaften der Nesselfasern und unter Betrachtung der Nutzungsmöglichkeiten für Flachs ist auch das erste Produkt aus natürlichem Verbundwerkstoff bereits entwickelt: ein Brotkasten und ein Trinkbecher. Die niederländische Aerospace Laboratory erkannte die hohe Festigkeit im Vergleich zu Glasfaser und die hohe Zugfestigkeit, die höher als bei jeder anderen Naturfaser ist, und erwägt ihre Nutzung für die Zukunft.

Die Verlagerung von dem Einsatz von Baumwolle hin zu Textilien aus Brennnesseln ist in jeder Hinsicht eine bemerkenswerte Verbesserung. Dies ergänzt Flachs, Leinen, Hanf, und Kenaf in der Reihe der wilden Pflanzen und ermöglicht einen Anbau sogar auf verschmutzten landwirtschaftlichen Flächen, schafft Arbeitsplätze und bietet eine Ergänzung für den Markt der natürlichen Fasern, die von Industrie und Endverbraucher eine zunehmende Nachfrage verzeichnen. Brennnessel ist eine Rückkehr zu alten Traditionen, die bereits rund ein Jahrtausend alt sind. Die Vision könnte sein, dass die Brennnessel zusammen mit den Algen kontaminierte Böden, verschmutzte Luft und Wasser reinigt und uns die Luft zum Atmen und Wasser zum Trinken sichert. Es gibt bereits Unternehmen in Deutschland, die auf den fahrenden Zug aufgesprungen sind, das Risiko eingehen und durch das innovative Geschäftsmodell der Vorbestellung sicher auf dem Weg sind, die dynamische Marktbewegung mitzugestalten.

Bilder: Stock.XCHNG, morguefile

https://www.flickr.com/photos/geishaboy500/2317380018

https://www.flickr.com/photos/48184699@N04/4557666012

Hinterlassen Sie einen Kommentar

Wollen Sie an der Diskussion teilnehmen?Feel free to contribute!